液压限流闸门、源头厂家、支持定制、质量保障、

发表时间:2025-12-19以下是液压限流闸门的详细制作流程:

一、设计阶段

1. 需求分析

o 与客户充分沟通,了解液压限流闸门的使用场景,如应用于水利工程、污水处理厂还是工业管道等。

o 明确所需的流量限制范围,根据实际工况确定最大和最小流量值,以此作为设计的关键参数。

o 考虑安装空间的尺寸和环境条件,例如闸门是在室内还是室外安装,是否有特殊的温度、湿度或腐蚀性要求。

2. 方案设计

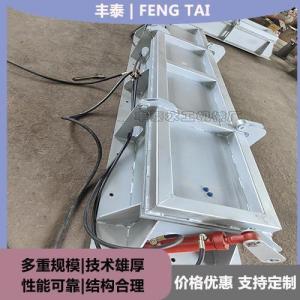

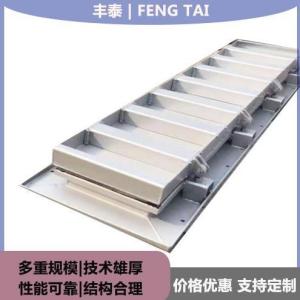

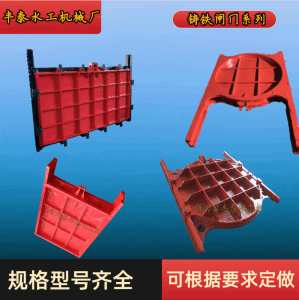

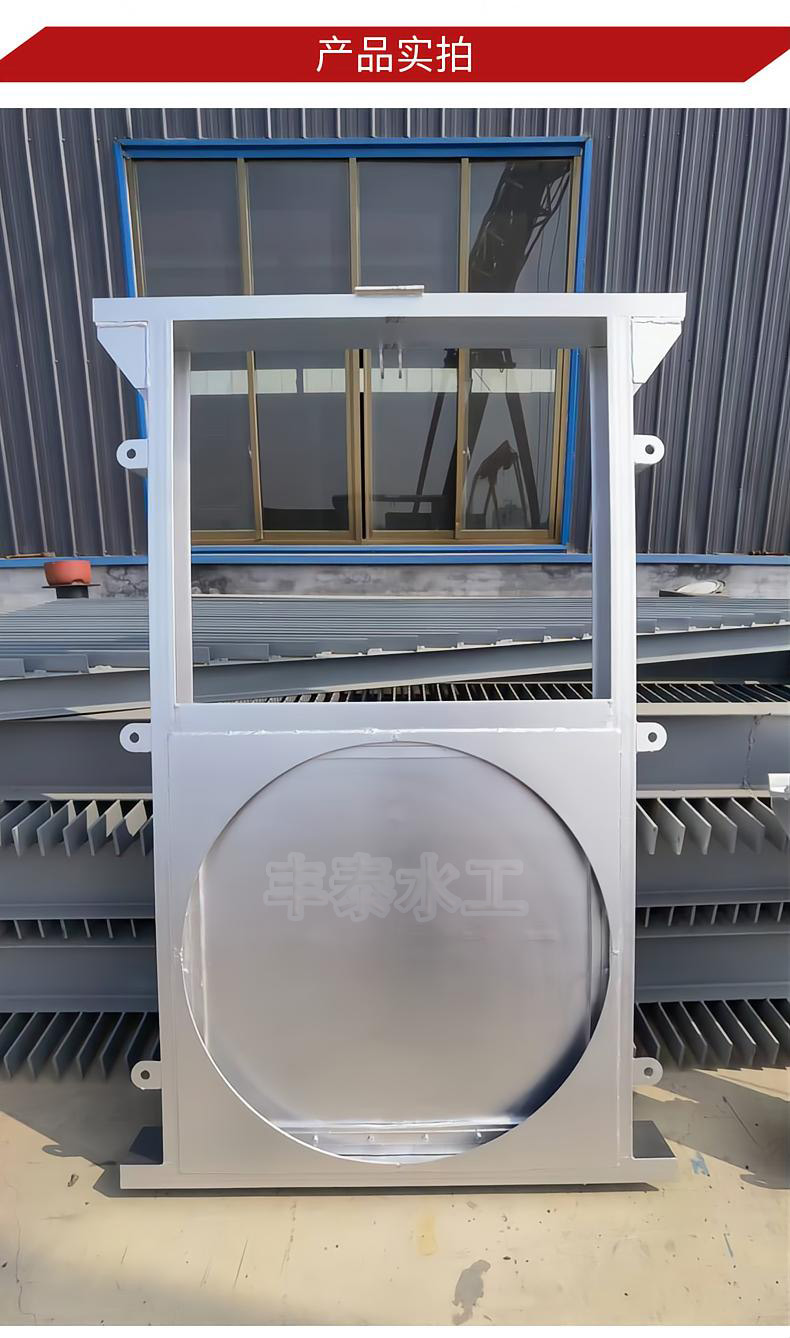

o 根据需求分析的结果,设计闸门的整体结构,包括门体的形状(如矩形、圆形等)、尺寸和材质。一般来说,门体材质可选用不锈钢、碳钢等,以确保足够的强度和耐腐蚀性。

o 设计液压系统,确定液压泵、液压缸、控制阀等关键部件的型号和规格。液压系统的压力和流量要与闸门的开启和关闭要求相匹配,保证能够准确地控制闸门的开度。

o 进行力学计算,评估闸门在不同工况下的受力情况,确保结构的稳定性和安全性。例如,计算闸门在最大流量冲击下的应力和变形,以确定合适的壁厚和加强筋的布置。

3. 图纸绘制

o 使用专业的绘图软件(如AutoCAD)绘制详细的二维图纸,包括闸门的装配图、零件图等。图纸应标注清楚各个部件的尺寸、公差、表面粗糙度等技术要求。

o 制作三维模型,以便更直观地展示闸门的结构和工作原理。三维模型可以用于虚拟装配和运动仿真,提前发现设计中可能存在的问题。

二、原材料采购

1. 材料选择

o 根据设计要求,选择合适的原材料。对于门体,不锈钢材质具有良好的耐腐蚀性,适用于水质较差或有腐蚀性介质的环境;碳钢材质则具有较高的强度和较低的成本,常用于一般工业场合。

o 液压系统的部件要选择质量可靠、性能稳定的产品。液压泵应具有足够的流量和压力输出,液压缸的行程和推力要满足闸门的操作要求。

2. 供应商评估

o 对潜在的原材料供应商进行评估,考察其生产能力、质量控制体系、信誉等方面。选择具有良好口碑和丰富经验的供应商,以确保原材料的质量和供应的稳定性。

o 要求供应商提供原材料的质量证明文件,如材质报告、检验报告等,对关键材料进行抽样检验,确保符合设计要求。

3. 采购合同签订

o 与选定的供应商签订详细的采购合同,明确原材料的规格、数量、价格、交货期、质量标准等条款。在合同中要规定质量保证期和售后服务内容,以保障自身权益。

三、零部件加工

1. 门体加工

o 切割:根据设计尺寸,使用等离子切割机、激光切割机等设备对板材进行切割,得到门体的毛坯。切割过程中要控制好尺寸精度,确保误差在允许范围内。

o 焊接:采用合适的焊接工艺(如手工电弧焊、气体保护焊等)将门体的各个部件焊接在一起。焊接前要对焊接部位进行清理和预处理,焊接过程中要严格控制焊接参数,保证焊接质量。焊接完成后,进行探伤检测,检查焊缝是否存在缺陷。

o 机加工:对门体的关键部位进行机加工,如加工密封面、安装孔等。机加工要保证尺寸精度和表面粗糙度,以确保闸门的密封性和安装精度。

2. 液压部件加工

o 液压泵和控制阀等部件一般采用外购的方式,但要进行严格的检验和调试。对于液压缸等自制部件,要进行缸筒的加工、活塞和活塞杆的制造等工序。

o 缸筒加工:先对无缝钢管进行粗加工,然后进行精加工,保证缸筒的内径尺寸精度和表面粗糙度。在加工过程中要进行多次探伤检测,确保缸筒无内部缺陷。

o 活塞和活塞杆制造:活塞和活塞杆的材质要具有良好的耐磨性和耐腐蚀性。加工过程中要保证尺寸精度和形位公差,活塞与缸筒之间的配合间隙要符合设计要求。

3. 其他零部件加工

o 制作闸门的导轨、密封件、连接件等其他零部件。导轨要保证直线度和表面硬度,密封件要具有良好的弹性和密封性能,连接件要具有足够的强度和可靠性。

四、装配阶段

1. 门体装配

o 将加工好的门体部件进行清洗和去毛刺处理,然后按照装配图的要求进行装配。在装配过程中,要使用合适的工具和量具,确保各个部件的安装位置准确无误。

o 安装密封件,密封件的安装要平整、牢固,不得有扭曲、变形等现象。安装完成后,进行密封性能测试,检查是否存在泄漏情况。

2. 液压系统装配

o 将液压泵、液压缸、控制阀等液压部件安装在指定位置,并连接好液压管路。液压管路的连接要牢固,密封良好,避免出现泄漏现象。

o 对液压系统进行清洗和调试,排除系统中的空气和杂质。调试过程中要检查液压系统的压力、流量和动作是否正常,确保能够准确地控制闸门的开启和关闭。

3. 整体调试

o 将装配好的闸门安装在试验台上,进行整体调试。模拟实际工况,对闸门进行多次开启和关闭操作,检查闸门的运行是否平稳,开度控制是否准确。

o 检查液压系统的工作状态,观察油温、油压等参数是否正常。对发现的问题及时进行调整和修复,确保闸门的各项性能指标符合设计要求。

五、质量检验

1. 外观检查

o 检查闸门的外观质量,门体表面应平整、光滑,无明显的划痕、裂纹、砂眼等缺陷。油漆涂层应均匀、牢固,无流挂、起皮等现象。

o 检查液压系统的部件和管路,表面应无油污、锈蚀等情况,连接部位应牢固可靠。

2. 尺寸检验

o 使用量具对闸门的关键尺寸进行测量,检查是否符合设计图纸的要求。尺寸误差应控制在规定的公差范围内,确保闸门的安装和使用性能。

3. 性能测试

o 进行流量测试,在不同的开度下测量通过闸门的流量,检查流量限制功能是否符合设计要求。流量测试结果应记录在案,作为质量检验的重要依据。

o 进行密封性能测试,在一定的压力下,检查闸门的密封情况,确保无泄漏现象。密封性能测试可以采用水压试验或气密试验的方法。

o 进行耐久性测试,模拟实际使用情况,对闸门进行多次连续的开启和关闭操作,检查闸门的可靠性和耐久性。

六、表面处理

1. 除锈处理

o 对闸门的表面进行除锈处理,去除表面的铁锈、氧化皮等杂质。除锈方法可以采用机械除锈(如喷砂、抛丸等)或化学除锈(如酸洗等)。

o 机械除锈能够获得较好的表面粗糙度,有利于后续的涂装处理;化学除锈适用于形状复杂的部件,但要注意控制酸液的浓度和处理时间,避免对基体材料造成损伤。

2. 涂装处理

o 根据使用环境的要求,选择合适的涂料进行涂装。对于室外环境,应选择具有良好耐候性的涂料;对于有腐蚀性介质的环境,应选择耐腐蚀的涂料。

o 涂装过程要严格按照涂料的使用说明进行操作,一般需要进行底漆、中间漆和面漆的涂刷。每层涂料的涂刷厚度和干燥时间要符合要求,确保涂层的质量和防护效果。

七、包装和运输

1. 包装设计

o 根据闸门的尺寸和形状,设计合适的包装方案。对于大型闸门,可以采用框架式包装,内部填充缓冲材料,如泡沫塑料、橡胶垫等,以防止在运输过程中受到碰撞和损坏。

o 对于液压系统的部件,要进行单独包装,并做好防潮、防尘处理。包装上应标明产品名称、型号、规格、数量等信息。

2. 运输安排

o 选择合适的运输方式,如公路运输、铁路运输或水路运输。根据闸门的重量、尺寸和运输距离等因素,选择具有相应运输能力的运输公司。

o 在运输过程中,要对闸门进行固定和防护,避免在运输过程中发生晃动和碰撞。同时,要安排专人负责跟踪运输情况,确保货物安全到达目的地。