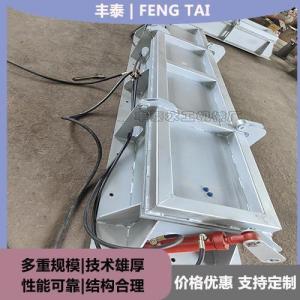

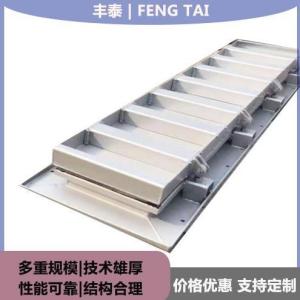

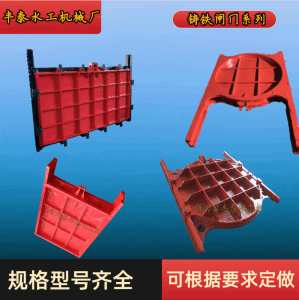

丰泰水工生产各种型号排泥阀、按需定制、价格优惠

发表时间:2025-12-30排泥阀主要用于各类沉淀池的排泥,以下是其详细制作流程分析:

原材料准备

· 材料选择:根据排泥阀的使用环境和性能要求,选取合适的钢材、铸铁、橡胶等原材料。例如,对于在腐蚀性较强环境下使用的排泥阀,可能需要选择不锈钢材料;而普通工况下,碳钢或铸铁就可以满足需求。橡胶密封件则要具备良好的耐油性、耐磨性和柔韧性。

· 质量检验:对采购回来的原材料进行严格的质量检验。检查钢材的硬度、化学成分是否符合标准,铸铁的金相组织是否合格,橡胶的物理性能和耐老化性能是否达标等。只有检验合格的原材料才能进入下一道工序。

· 材料切割:根据排泥阀的设计尺寸,使用切割设备(如火焰切割机、等离子切割机等)对钢材进行切割。对于铸铁件,则可能需要进行铸造模具的设计和制作,然后通过铸造工艺得到所需的毛坯形状。

零部件加工

· 阀体加工:

· 粗加工:对切割好的钢材毛坯进行粗加工,使用车床、铣床等设备,去除多余的材料,初步成型阀体的外形和内部流道。

· 精加工:在粗加工的基础上,进行精加工操作,保证阀体的尺寸精度和表面粗糙度。例如,使用镗床对阀体的内孔进行精密镗削,使内孔的尺寸公差控制在极小范围内,以确保阀门的密封性能。

· 阀盖加工:阀盖的加工工艺与阀体类似,但需要注意与阀体的配合精度。在加工过程中,要保证阀盖与阀体的连接面平整、光洁,以确保密封性能良好。

· 阀板加工:阀板是排泥阀的关键部件之一,其加工精度直接影响阀门的开启和关闭性能。首先,使用锻造工艺将钢材锻造出阀板的大致形状,然后进行机械加工,保证阀板的厚度均匀、表面平整。最后,对阀板进行热处理,提高其硬度和耐磨性。

· 密封件制作:橡胶密封件通常采用橡胶模压工艺制作。将混炼好的橡胶材料放入模具中,在一定的温度、压力和时间条件下,使橡胶材料硫化成型。成型后的密封件要进行尺寸检验和性能测试,确保其符合设计要求。

· 阀杆加工:阀杆的加工需要保证较高的直线度和表面粗糙度。通常采用车削、磨削等工艺,加工阀杆的外径、螺纹等部位。同时,要对阀杆进行表面处理(如镀铬),提高其耐腐蚀性和耐磨性。

组装

· 零件清洗:在组装前,对所有加工好的零部件进行清洗,去除表面的油污、铁屑等杂质,保证零部件表面清洁。

· 组装顺序:按照排泥阀的装配图,先将阀体固定在工作台上,然后依次安装阀板、阀杆、密封件、阀盖等零部件。在组装过程中,要注意各零部件的安装方向和位置,确保装配正确。

· 装配精度控制:使用量具(如游标卡尺、千分尺等)对装配过程中的关键尺寸进行测量和调整,保证各零部件之间的配合间隙符合设计要求。例如,阀板与阀体之间的密封面间隙要控制在极小范围内,以确保良好的密封性能。

· 拧紧螺栓:对连接阀体和阀盖的螺栓进行拧紧操作,要按照规定的扭矩值进行拧紧,确保连接牢固,避免在使用过程中出现泄漏现象。

测试与检验

· 密封性测试:使用压力测试设备对组装好的排泥阀进行密封性测试。在阀门关闭状态下,向阀体内注入一定压力的介质(如水或空气),保持一定时间,检查阀门密封处是否有泄漏现象。如果发现泄漏,要及时查找原因并进行修复。

· 性能测试:除了密封性测试外,还要对排泥阀的开启和关闭灵活性、流量特性等性能指标进行测试。通过操作阀杆,检查阀门的开启和关闭是否顺畅,有无卡滞现象。使用流量计等设备对阀门在不同开度下的流量进行测量,评估阀门的流量特性是否符合设计要求。

· 外观检验:对排泥阀的外观进行检查,检查阀门表面是否有裂纹、砂眼、划痕等缺陷,油漆涂层是否均匀、牢固。外观质量不仅影响阀门的美观度,还可能影响其耐腐蚀性。

表面处理

· 除锈:对经过测试合格的排泥阀进行表面除锈处理,可以采用喷砂、抛丸等方法去除阀门表面的铁锈和氧化皮,使表面达到一定的粗糙度,以便后续的涂装处理。

· 涂装:根据使用环境和客户要求,选择合适的涂料对排泥阀进行涂装。涂装可以提高阀门的耐腐蚀性和美观度。一般采用底漆和面漆两层涂装工艺,底漆要具有良好的附着力和防锈性能,面漆要具有良好的耐候性和装饰性。

包装与入库

· 包装:对涂装好的排泥阀进行包装,使用塑料薄膜、纸壳等材料将阀门包裹起来,防止在运输和储存过程中受到损坏。同时,在包装上标明阀门的型号、规格、数量等信息,方便用户识别。

· 入库:将包装好的排泥阀存入仓库,按照型号、规格等进行分类存放。仓库要保持干燥、通风,避免阀门受到潮湿、腐蚀等影响。同时,要建立完善的库存管理制度,定期对库存阀门进行检查和维护。